CO2激光器中的泵浦源通常是高压DC,对于RF激励激光器,则是无线电波。增益介质是CO2气体,将其与DC或RF能量一起泵浦以激发它。当二氧化碳分子达到足够高的量子态时,由于这种泵浦能量的增加,它们开始发射光子。谐振器两端的反射镜反射光,使其具有强度和相干性。

相同的原理适用于固态激光切割机,但细节有所不同。在固态激光切割机中,泵浦能量实际上是光:通过将电流转换为光而工作的低功率二极管激光器成组堆叠在一起,以为激光加工提供电源。增益介质不是二氧化碳气体,而是一种固态材料(因此称为固态),通常是掺杂或涂覆有活性材料的钇铝石榴石(YAG)晶体,最常见的是钕元素(Nd:YAG)或(Yb:YAG)。

在这一点上值得注意的是,这些固态激光切割机并不是新的。1960年在实验室展示的第一台激光器使用了固态增益介质,即棒状的红宝石晶体。

当时可用的泵源不是很先进。早期的激光仅限于产生短暂的闪光。在它们能够产生连续的光波之前,它们没有实际的应用,而光波很快就会被跟随。在工业应用中,固态激光源长期以来一直是机器人激光焊接和3D激光切割的主流。

激光波长,光束传输系统,切割能力

气体激光切割机和固态激光切割机之间的主要区别在于它们产生的光的频率。

CO2激光切割机产生的光波长约为10.6微米(µm),将其置于电磁辐射的中红外光谱中。固态激光切割机产生的光频率要高得多。波长约为1µm,使其处于近红外光谱中。这些波长的光与物质相互作用的方式的差异导致光束如何定向到切割头以及光束如何切割材料方面存在重大差异。

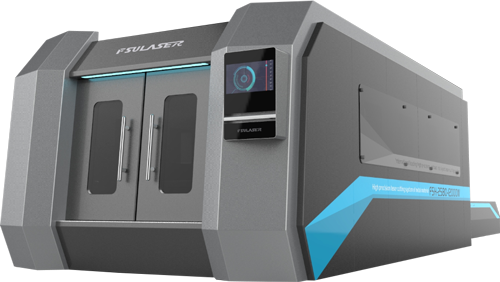

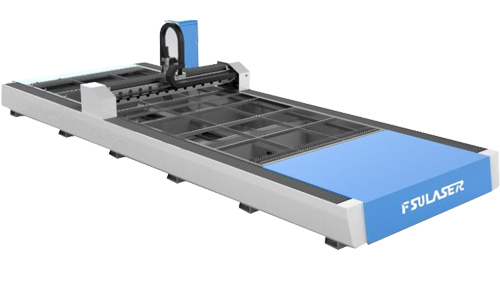

光束传输。将CO2激光的红外光传送到切割区域的路径通常是波纹管,该波纹管用压缩空气或氮气加压以阻止任何灰尘或微粒,还有一组将光引导到切割头的镜子。固态激光切割机产生的近红外光可以通过柔性光纤电缆传输和引导。该电缆可以随着机器人的运动而在三个维度上弯曲,这就是为什么以3-D方式铰接的设备使用该激光源的原因-在固定位置使用反射镜创建这种切割路径是不切实际的 。

削减能力。这就引出了最后一个问题:如果固态激光切割机在光束传输方面具有明显的优势,为什么一直不使用它进行激光切割呢?这两个原因涉及闪光灯技术的局限性和近红外光的特性。

首先,传统上用于泵浦这些激光切割机的闪光灯效率不是很高。它们消耗大量电能,使用寿命短,因此需要经常更换。泵浦源技术的最新进展已导致用二极管激光器代替闪光灯,该激光器具有较低的功耗和较长的使用寿命。

另一个原因涉及激光如何与要切割的金属相互作用。一块钢对近红外能量的吸收率高于对中红外能量的吸收率。这意味着钢在这种激光下熔化更快。由于激光切割过程依赖于使用光能熔化材料,并使用辅助气体将熔化的材料吹出切缝,因此更快的熔化能力将转化为更快的切割速度。

但是,随着材料厚度的增加,近红外光束的能力会迅速下降。为了确定具有最高生产率的激光源,有必要分别评估每个应用程序。

总而言之,CO2激光的优点是用途广泛。非常适合切割许多厚度。对于加工薄金属板或薄壁管状件,固态激光器速度更快。

这对大型激光切割机生产厂家意味着什么?如果您的重点是加工薄金属板材,无论是平板,管材,管材还是型材,固态激光切割机都有可能缩短加工时间并降低机床的复杂性,从而降低零件成本。它还展示了经过50年的发展和创新,激光作为一种制造工具如何继续发展并开辟新的获利途径。