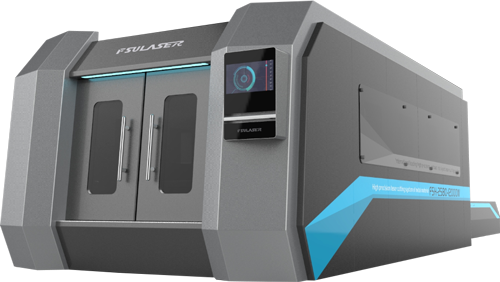

当二氧化碳激光切割机在20世纪80年代大规模地在金属制造领域首次亮相时,人们对这台冲床的未来感到疑惑。传统的冲压技术如何与不需要工具来制造孔和形状的机床竞争?

历史证明,CO2激光切割并不是冲压的结束。实际上,精密冲床仍然是那些生产大量坯料并具有一致尺寸冲孔的制造商的首选技术。另一方面,激光切割机已经成为更灵活的制造工具。每个人都以独特的方式为工作车间的成功做出贡献。

但随着越来越多的金属制造商希望在生产过程中消除零件的材料处理,他们正在寻求完成更多任务,同时坯料位于机床的床身上。这是制造商推动激光切割机提供最基本的制造活动的原因之一:切孔。

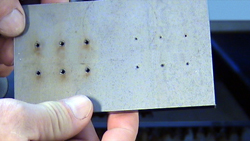

金属加工者可能需要制造一些穿孔板,但没有使用冲床所需的体积; 在这种情况下,激光可以快速敲出孔并完成工作。或许工厂想要精确切割孔以适应攻丝或为最终组装的某种支撑件创建一个通孔; 在这种情况下,激光切割机能够提供高公差孔,从而消除了二次钻孔活动。

由于驱动技术,穿孔能力和控制软件的进步,这些现代制造机器可以完成这些任务。这些不是20年前的机器,它们可能会遇到不一致的光束传输以及环境热量对一致性的影响。今天的机器完全可以用于薄材料的孔切割。

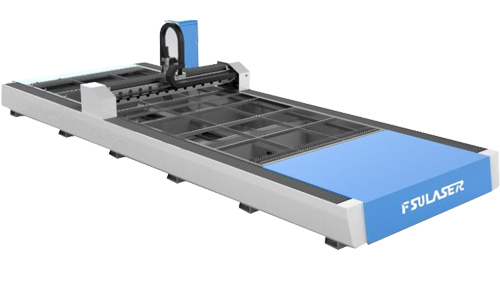

如果激光切割机要提供高公差的孔,则切割头需要处于正确的位置。你的激光束定位越精确,你的孔就越精确。

实际上,对于冲压机来说也是如此 - 你准确定位板材的准确程度与孔在零件中的定位精度有关。这是移动切割头的问题。

多年来,滚珠丝杠驱动技术为激光切割机床上的切割头提供动力。事实证明,该技术可以将切割头精确定位在需要的位置。滚珠丝杠驱动系统的定位精度约为±0.0004英寸。

但它不能快速地快速穿越,这意味着切割不是很多,而是实际上从一个部分的一个特征反弹到另一个特征。