1.更好的材料

在过去的15年中,更高功率的激光器使制造商能够切割更厚的材料,但边缘质量有时会受到影响。在早期,很难获得具有光滑,磨光表面和一致成分的厚材料,这将使激光切割出始终如一的光滑边缘。

钢铁制造商看到了需求的增加,并开始为制造商生产更多的激光级材料。如今,加工0.5英寸甚至更厚的钢材的公司可以轻松获得激光质量的轧制材料。

2.更好的喷嘴

高功率激光机切割较厚材料的能力也迫使切割喷嘴前进。进步包括用于用氧气切割钢的同轴流动喷嘴。当用氧气切割时,辅助气体的流量非常低 - 每分钟0.5到2.0立方英尺(CFM)。同轴或双重喷嘴可使气体顺畅且一致地流入切口,在0.5至1.25英寸厚的钢中产生良好的边缘质量。

这种技术并没有停止氧气切割。氮气辅助气体切割变得更受欢迎,因为高功率激光能够在薄材料中高速切割。氮气切割留下无氧化物边缘,可以焊接或涂漆。

氮气的缺点是它需要非常高的气流来切割材料,因此它需要一个大直径喷嘴和一个高压氮气供应,以更高的速度和更厚的材料切割。为解决这个问题,喷嘴的进步有助于创造最佳的流动动 喷嘴内锥体的角度产生同轴流动,用于高压切割,切割区域内的湍流量最小。这项研发在允许激光器使用氮气切割零件方面发挥了巨大作用,使其无浮渣并具有一致且光滑的边缘。

3.更好的过程控制

随着激光器变得越来越强大并开始切割更厚的材料,实现具有良好边缘质量的无渣部件变得更加困难。激光切割机原始设备制造商看到了这一点,并开始使控制器做的不仅仅是运行程序; 他们使处理更容易,更可靠,无需经验丰富的操作员。高功率激光器能够使用氮气作为辅助气体以高速切割薄材料,留下无氧化物边缘。然而,在早期,这些部件中的一些仍然需要进行二次操作以在仍然处于高功率的情况下移除留在尖角上的少量渣滓 - 激光减速转向。为了消除二次去毛刺,程序员必须进行条件更改,以便在每个角落使用更低的功率,任务和频率。这花费了很多时间在编程方面,因此他们很快意识到在切割后清理边缘更有效,而不是花时间在编程上。

今天的控制器可以自动完成这一切。它们根据磁头进入角落的速度计算减速功率,负载和频率,并在角速度加速时逐渐增加。这样做可以避免过热,并防止在角落形成浮渣珠。

然而,如果没有良好的穿孔,激光不能获得良好的边缘质量。较旧的机器耗尽了程序化的穿孔时间。如果在规定的时间内穿孔没有穿透材料,机器无论如何都会开始切割,只会产生不良且可能无法使用的部件。因此,操作人员设置过长的穿孔时间,以确保穿孔完全穿透。这为每个穿孔增加了几秒钟,这延长了运行的整个循环时间。

在较旧的系统中,实际切割也由设定的程序进行,该程序无法适应切削条件中不可预见的变化。如果运行产生了不良零件,操作人员仍然发现自己在边缘较差的情况下进行切削加工并削减额外零件

这是过程监控有助于满足需求的地方。使用机器内置的光传感器,控制器现在可以实时监控激光切割。过程监控使机器能够“观察”穿孔和切割,并进行调整,以便继续处理可用部件。通过穿孔监控,控制器观察穿孔,感知何时穿过材料,然后才开始切割零件。

过程监控还包括燃烧和等离子检测。当用氧气切割钢材时,燃烧检测手表会切割过热并显示“氧气失控”,当材料在切口中不受控制地燃烧时,导致边缘质量差。控制器看到这一点并进行必要的调整以略微冷却切口,暂时降低功率并减速,然后继续以更高的速度行驶。

与烧伤检测类似,血浆检测与氮切割一起使用。当用氮气切割不锈钢或碳钢时,激光熔化钢,氮气辅助气体排出熔融材料,留下无氧化物边缘。但是,如果激光切割速度过快,转过一个尖角,或者它的焦点稍微偏离,则可能会“失去切割”并产生无法使用的部件。

当发生这种情况时,氮气和熔融材料会产生等离子体。等离子体检测可以看到这种光频率,并计算出切割很快就会消失。此时,机器将进给速度减慢指定的距离,然后再向上倾斜而不会丢失切割。结果:系统继续生产具有干净边缘的良好零件。

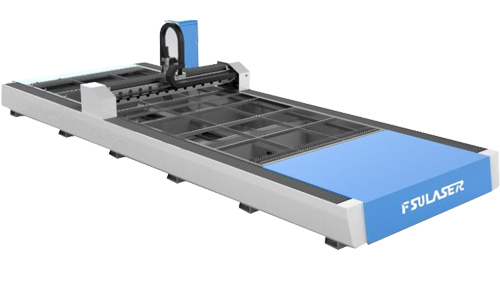

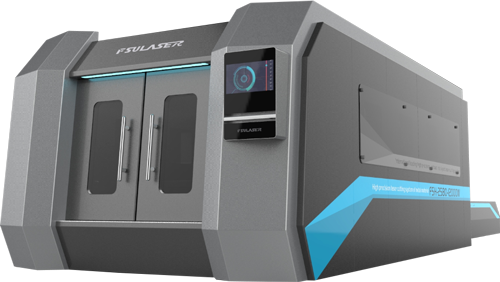

4.新激光器,新光束参数

OEM已经花费了数百万美元用于研发以提高激光束质量。通过产生更好的光束,激光可以更加一致地切割钢,不锈钢和铝,并具有更好的边缘质量。几十年来,大部分工作都集中在CO 2激光器,但近年来R&d也把切割信封固态激光器,包括光纤激光器,最近一段时间,直接二极管技术。

CO 2激光改变了金属制造的过程。它让我们走到今天。光纤激光器已被证明是业界的下一代激光切割技术。光纤激光器具有较低的维护成本,操作简便,并且能够以比CO 2激光器高得多的速度进行切割,是许多新激光器购买中增长最快的选择。它产生的薄材料边缘非常类似于CO 2激光产生的高质量边缘; 但随着材料厚度的增加,边缘质量下降。激光束的质量由光束参数乘积或BPP测量。CO 2激光器的BPP通常为8至9 mm•mrad,这使激光切割钢,不锈钢和铝具有非常好的边缘质量。光纤激光器的BPP通常为1至3 mm•mrad,这使得激光在较薄的材料中切割速度非常快 - 但较厚材料的边缘质量会下降。这就是为什么CO 2激光器可以选择加工较厚材料的制造商。

然而,新技术正在出现,它改变了光纤激光器的光束特性,允许它切割厚度与CO 2相同质量的低碳钢,但功率只有一半。这将使制造商能够购买光纤激光器来处理其全系列材料类型和厚度,无需特殊光学元件和更换镜头。

通过使用改变切口宽度的特殊镜头和镜子,可以并且将继续实现在光纤机器上模拟CO 2边缘质量的能力,允许更多辅助气体进入切口并降低光点密度。但是,通过改变BPP值,光纤激光器可以获得CO 2激光器的光束质量,具有适当的光束设置,无需额外的设置和消耗品。

展望未来,新兴技术无疑将为激光切割市场增添另一条皱纹。一些制造商开发了称为直接二极管激光器的固态系统,它提供了额外的效率和独特的处理优势。虽然目前还不清楚这项技术将如何影响当前的激光器选项,但它已经显示出能够产生出色的边缘质量的能力。

激光技术永远在变化。更快,更高效的系统不断涌现 - 而且还有更多未来。