随着机床的不断发展,精密钣金加工机的吞吐量考虑也在不断发展 - 这一切都始于切割过程,无论是激光切割,冲孔还是两者兼而有之。

冲压机仍然可以非常快速地生产出孔密集型零件,而最先进的光纤激光切割机已经证明它们可以同样快速地生产类似的零件。关于使用哪种技术的争论并不容易,因此组合机器可能成为这场辩论的重要组成部分。

组合冲床/激光机使制造商能够从每个工艺中受益,但更进一步。激光的切割速度与冲压的成形能力相结合可以消除一些二次加工的需要。最重要的是,使用冲床系统的成型工具进行激光切割和成型之间的转换是有效的,无需人工干预。

当然,冲床/激光系统并不是每种应用的完美解决方案。制造商应该有合适的零件组合以及某些生产目标,以证明机器的合理性。

投资组合技术的决定最终应基于制造速度和灵活性。要确定激光切割机的组合机器是否合适,请考虑以下五个因素:零件几何; 过程吞吐量; 精益制造; 流程灵活性; 和自动化选项。

1.零件

虽然激光是一种高度灵活的工具并且可以产生复杂的特征,但是冲孔仍然是生产标准孔的最佳和最有效的方法,因为它们可以一次冲压。

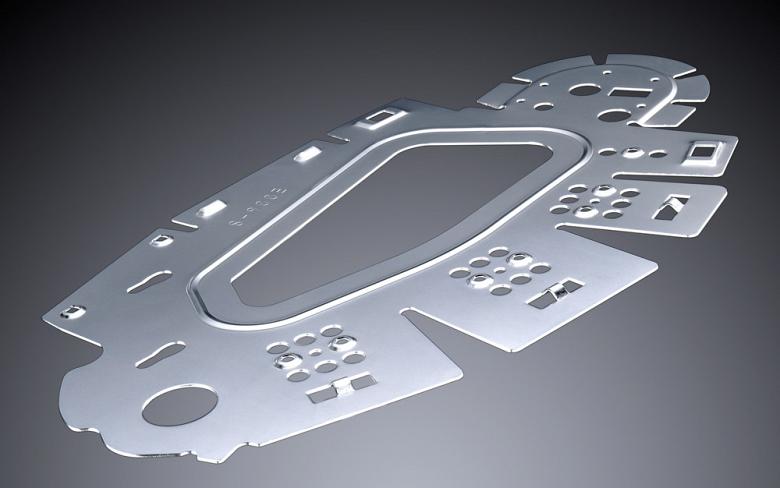

假设钣金零件需要某些形状,例如螺纹,埋头孔或百叶窗,但也有复杂的轮廓或切向接合点,需要激光切割质量。当然,这将是冲床/激光系统的理想部件。

尽管如此,现在可以通过冲压机或激光切割机有效地生产许多零件几何形状。在这种情况下,组合机器可以利用每个过程的优势来更有效地生产复杂零件。

2.处理吞吐量

定制加工商必须生产低产量,高品种的零件组合,但他们仍必须保证为客户提供最快,最高效的产量。在这种制造环境中,必须了解处理零件的最有效方法。

当然,如果一家商店有冲床/激光组合系统,故事就会改变。正确编程的组合机器最终可以实现最大的生产量,在零件轮廓周围快速激光切割并使用冲床成型工具进行有效成形。

还需要考虑工具。考虑一个带孔的部件,可以是激光切割或冲孔。冲压往往更有效,但只有制造商拥有正确的工具时才会这样。如果没有,并且商店有一台组合机器,激光器可以完成工作并完成工作。

这种灵活性超越了标准孔。例如,如果操作员知道部件边缘质量不重要,他可能会打边而不是激光切割边缘。这种灵活性对任何需要缩短交付周期的制造商来说都非常重要。

冲头/激光系统使制造商即使使用不太广泛的工具库也能提高工作效率。然而,重要的是要注意,由于冲压是如此有效,商店仍应考虑投资常规使用的工具,包括特殊形状。

3.精益制造

在考虑精益生产改进时,许多制造商会关注八种常见废弃物:生产过剩,等待时间,运输,非增值加工,库存过剩,不必要的运动,产品缺陷和未充分利用的人员。一个常见的错误是严格根据周期时间来比较制造零件所需的时间。

制造商可能记录激光切割或冲压和二次加工所需的时间,但是忘记考虑与将零件从一台机器转移到另一台机器相关的非增值时间和人工成本。精益制造的最终目标是尽可能不频繁地处理零件。

冲床/激光组合机器非常适合这种方法。通过限制处理和二次操作,冲头/激光组合系统比其各部分的总和具有更大的影响。制造商可以发现并消除全面的低效率,包括难以量化的领域。

例如,假设激光切割机制造商有两个轮廓部分,其螺纹孔看起来相同但需要不同的螺纹孔。这些部件具有相同的材料厚度和等级,并且它们用于相同的组件,因此它们在激光切割系统上的片材上嵌套在一起。当他们到达攻丝站时,操作员使用便携式臂来敲击孔,然后将其传递给精益装配单元中的相邻工作人员。

一切都很顺利,直到操作员使用错误的水龙头进入错误的孔。

使用冲头/激光系统,激光切割轮廓部分边缘,而冲头敲击孔。确实,机器上的切割循环时间现在稍长一些,但自动攻丝消除了二次操作,也许最重要的是,有助于操作错误。在宏伟的计划中,缩短周期时间是一个很小的代价。

4.灵活性

毫无疑问,制造商的机器类型对零件设计有很大影响。如果钣金制造商只有激光器,则部件将根据本机的强度进行设计。

激光是一种非接触式,灵活的工具,能够处理任何尺寸或形状的零件几何形状,具有非常好的边缘质量,但它不能产生形状。因此,制造商必须添加二次操作,如敲击或counters孔。负责此事务的人员不仅要了解车间的能力,还要了解如何最好地实现这些操作,编程要求以及零件如何在车间中移动。

同样,冲床的零件将具有受该机器强度影响的设计。设计人员必须考虑可用的工具以及边缘质量要求。虽然机器的成型能力将为设计师提供更大的设计创意,但边缘质量将受到影响。可能需要二次操作来清洁边缘,或者可能重新设计零件,因此它不包含切线轮廓,因此更容易制造。

通过组合机器,设计人员可以充分利用这两种技术的最佳属性。激光技术可以产生良好的边缘质量,并且冲头可以执行成形操作以消除二次操作的需要。

5.自动化

与CO2激光器相比,固态激光器的切割速度提高了25%。随着激光加工速度的提高,生产能力更强。然而,独立的激光切割系统通常不具有与冲床上可用的相同类型的柔性,无人看管的部件分选。激光确实提供原材料的自动装载和完成的巢的卸载。虽然激光切割机可以无人值守地运行这种设置,但操作员最终还是需要从骨架中取出成品部件。当他们想到生产所需的总时间时,许多人忘记考虑这个耗时的任务。

像激光切割机一样,现代冲压机也提高了加工速度,不仅因为冲孔本身,而且因为无人看管的零件分拣。

组合机器提供与独立冲床相同的自动化选项,包括零件分拣功能。它们可以配备自动化装置,可以装载原始材料板,将零件分拣到滑槽,拾取零件,并将零件放置在卸载区域。骨架被移除到一个单独的区域。即使机器在生产过程中处于运动状态,工人也可以随时检索已分类的零件。

如今,制造商拥有大量的加工选项,可以决定使用哪种技术更加困难。尽管决策可能势不可挡,但制造商应根据具体要求进行技术投资。这些包括零件几何形状,边缘质量,工艺产量和生产要求,以及精益制造,整体灵活性和材料处理方面的理想性能。

制造商通常首先分析处理速度,但边缘质量也是一个重要因素,二次操作的隐藏成本 - 尤其是额外处理的时间。将零件与骨架分离或将零件从一个加工站移动到下一个加工站可能需要相当多的时间和人力。消除或自动化这些过程会显着影响生产成本。

制造商的分析取决于车间现在拥有的技术,当前的零件流程以及公司当前和期望的产品组合。最终,这种分析将有助于确定冲床/激光组合机投资是否有意义。