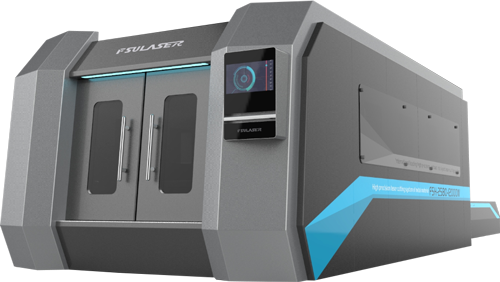

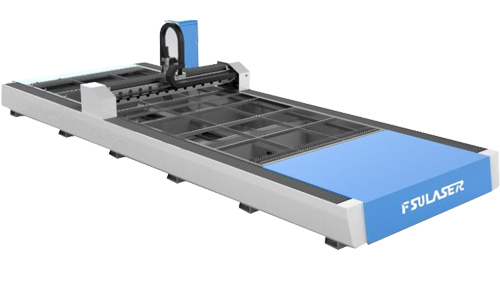

该QCW光纤激光器采用最新的Prima Power Laserdyne工艺切割10毫米厚的碳钢汽车部件,用于穿孔和切割。

根据激光专家的说法,结合先进的激光控制,新的辅助气体硬件和非接触式零件映射,制造商可以显着缩短切割由高强度低合金(HSLA)板生产的3-D零件的周期时间。

与传统激光工艺相比,制造商缩短了5到10毫米厚的钢板在包含数百个孔,槽和其他形状的部件中穿孔的时间,缩短了30%以上的循环时间。

平均功率为2,000 W的光纤激光器已在市场上销售超过10年。事实上,汽车零部件制造商已经大力采用这项技术。该功率范围内的光纤激光器,其中大部分具有连续波(CW)输出,非常适合汽车金属切割和焊接应用。然而,这可能正在发生变化。

更大的激光功率

激光切割机中的准连续波(QCW)激光器在脉冲模式下产生的峰值功率比CW模式大10倍,为汽车和许多其他行业提供了新的工艺机会,CW激光器是连续发光的电源的结果.QCW激光器具有连续且以规定的间隔发射激光的电源。

最近在航空航天和医疗设备制造领域,主要的QCW激光器在加工速度和质量方面都有所提高。这些现在正在其他行业中采用,特别是在汽车行业。

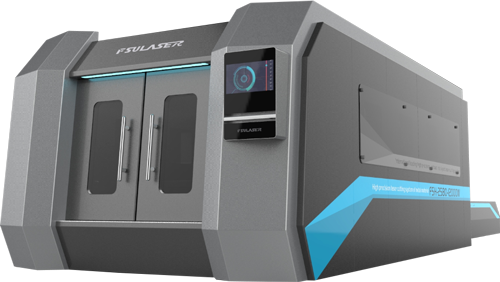

该领域的创新以SmartTechniques™为中心,SmartTechniques™是一套硬件,软件和控制技术,旨在提高激光加工的生产率和质量,并为高功率激光切割,焊接和提供独特的功能。使用CW和QCW光纤激光系统进行钻孔。以及正在申请专利的气体辅助喷嘴 - 都是为航空应用开发的 - 为汽车行业带来了巨大希望。

穿孔和加工

激光切割机中切割厚截面碳钢传统上是使用氧气或惰性气体如氮气的气体辅助工艺。与辅助气体相关的变量,例如压力,喷嘴设计和间隔距离,对切割质量有很大影响。所有这些都在控制气体动力学方面起着重要作用,并显着影响切割质量和循环时间。

使用氧气辅助气体代替空气用于汽车应用的一个好处是能够清除熔融材料的切割并产生无渣油切割。气体的压力很重要。在压力太小的情况下,熔融材料可能粘附到母材上,形成浮渣并且有时会密封并破坏切口。氧气太多会燃烧并显着降低切割质量。为避免这些应用中的故障,制造商更喜欢使用氧气辅助气体来实现清洁切割。

最重要的是,激光切割机中的氧气辅助气体可以提高切割速度。而且,在这些应用中氧气的消耗远低于压缩空气或氮气的消耗,因此降低了成本。

无论材料类型和厚度如何,激光切割操作都以穿孔过程开始,该过程控制整体切割质量。换句话说,如果穿孔是干净的,那么舞台已设置为干净的切割。但是,如果穿孔不良或不完整,则该部件的切割质量可能较差,并且在某些情况下,可留出用于返工。

为了通过最小化两种辅助气体(压缩空气和氧气)之间的转换时间来实现所述目标,设备制造商开发并广泛测试了其新的双气体输送切割喷嘴。喷嘴设计用于提供同轴和定向非同轴辅助气体,用于刺穿厚钢板,然后快速激光切割材料。定向非同轴气体充当用于刺穿的辅助气体,并且在刺穿期间同时保护激光光学器件和喷嘴组件。同轴气体用于切割过程。当使用两种气体时,通过厚部分快速且干净地完成穿孔,并且消除了在从穿孔过渡到切割时清除气体的需要。

激光切割机中的这种新激光工艺的最终创新是创建一个例程,用于映射实际三维坯料的选定表面,以在穿孔和切割各种特征之前调整其不完美的形状。需要此映射过程以满足零件的特征位置公差。可与切割激光束同轴工作。它从表面收集和分析测量数据。映射结果用于调整处理平面以反映实际部位和形状,以实现激光处理的特征精度。尽管坯料的形状不够完美,但该技术在部件内提供了孔和其他切割特征的适当位置。